Aunque las técnicas de limpieza y esterilización in situ (CIP “Cleaning in Place”, SIP “Sterilisation in Place”) se aplican en las industrias alimentarias, farmacéuticas y cosméticas desde hace mas de 40 años, aún es frecuente ver instalaciones que han de desmontarse diariamente para su limpieza y desinfección en muchas industrias y lo que quizás es peor, instalaciones donde no se separan adecuadamente los circuitos de producto y limpieza o donde se emplean componentes que no son adecuados para limpieza in situ, lo que puede dar lugar a contaminaciones, producciones defectuosas y a veces pérdidas de mercado.

Otros aspectos como la minimización de las pérdidas de producto y de vertidos, la recuperación de los productos de limpieza, la facilidad de operación y mantenimiento y el ahorro de energía son también fundamentales a la hora de diseñar una instalación.

El conjunto de técnicas y buenas prácticas de diseño que permiten optimizar los procesos garantizando la higiene y la seguridad del producto en plantas de proceso son relativamente poco conocidas y solo contadas empresas especializadas como IMAGE poseen los conocimientos y la experiencia necesarias.

EL DISENO DE CIRCUITOS DE PRODUCTO Y LIMPIEZA

Cuando se desean simu1tanear operaciones de limpieza con producción o simplemente mantener producto en un depósito mientras se limpian las tuberías adyacentes, debe establecerse entre los distintos circuitos la ruptura de seguridad (safety break) con objeto de evitar que por fallo de una válvula pueda contaminarse el producto con soluciones de limpieza.

Uno de los elementos que pueden emplearse para separar circuitos que contienen producto y soluciones de limpieza son las válvulas de doble asiendo. Estas válvulas disponen generalmente de tres actuadores independientes, aunque en ocasiones es posible emplear válvulas de un solo actuador (válvulas de doble cierre)

Además los circuitos deben diseñarse de forma que se minimicen los caudales de limpieza necesarios, que se eviten las pérdidas de producto y sobre todo, que se garantice la limpieza adecuada de cada componente incluyendo los asientos de las válvulas que deben siempre limpiarse abiertos.

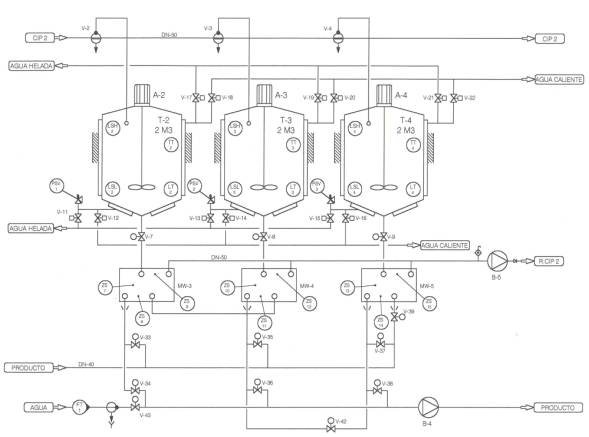

En la foto puede verse un manifold de válvulas de doble asiento que separa los circuitos de retorno de limpieza de los tanques del de alimentación de productos. Además la recirculación de producto retorna a los depósitos a través de una válvula de doble asiento de fondo de tanque (justo bajo los termómetros en la foto) lo que permite limpiar las tuberías hasta la misma pared del depósito con seguridad para el producto. También el llenado y vaciado de los depósitos se realiza a través de una válvula de doble asiendo de fondo de tanque. Además los circuitos están diseñados para que se drenen quedando totalmente vacíos al finalizar la limpieza.

El establecimiento de los distintos circuitos puede llevarse a cabo de forma totalmente automática o semiautomática mediante conectores multivías.

En el diagrama puede verse un sistema de interconexión mediante conectores múltiples que han de cambiarse únicamente para limpieza. Al final de la producción, se cambian los conectores y la secuencia de limpieza puede llevarse a cabo de forma totalmente automática. El sistema de control garantiza que la posición de los conectores múltiples sea correcta en cada caso.

La recuperación de producto mediante empuje con cantidades de agua controlada, empuje con aire ó el empleo de proyectiles que se desplazan por las tuberías son prácticas usuales, que contribuyen a la reducción de mermas y de la carga contaminante de las aguas residuales.

El sistema de empuje “Pigging” que se representa en la figura está diseñado para limpieza CIP. Incluso el proyectil que puede verse en la cámara de lanzamiento a la izquierda se limpia automáticamente.

Cuando se pretende obtener unas condicione de higiene especiales, es conveniente emplear en los depósitos elementos como los sistemas de presurización con aire estéril y con protección de presión/vacio limpiables, bolas de limpieza retractables, que no permiten la entrada de producto en la bola ó tomamuestras de membrana que evitan los engorrosos sistemas de limpieza y esterilización de los tomamuestras esterilizables convencionales.

UNIDADES DE LIMPIEZA Y ESTERILIZACIÓN (CIP / SIP)

Las unidades de limpieza deben garantizar que las soluciones circulen a la velocidad, concentración y temperatura adecuadas en todo momento.

Además debe minimizarse el consumo de agua, energía y productos químicos. A veces se emplean sistemas de purificación de los detergentes mediante nanofiltración y casi siempre depósitos para la recuperación y reutilización de las soluciones, de las aguas de aclarado y en ciertos casos, la recuperación y concentración por membranas de las aguas de los primeros aclarados con objeto de recuperar producto y reducir la carga contaminante de los efluentes.

El empleo de componentes robustos como cambiadores de calor de tubo corrugado, de la instrumentación adecuada en cada caso y de sistemas de control amigos del usuario que permiten su manejo por personal no especializado son elementos fundamentales a la hora de diseñar una unidad de limpieza adecuada.

Normalmente, las unidades de limpieza incluyen sistemas de dosificación automática de los productos químicos concentrados. Para controlar la concentración y la recuperación normalmente se emplean conductivímetros aunque a veces es necesario emplear otros métodos como el pH o la relación de caudales.

En la unidad de limpieza de la foto, se dosifican automáticamente el detergente y el esterilizante desde las garrafas de concentrado.

Para el calentamiento se emplea un cambiador de tubos corrugado (a la derecha de la foto).

Un conductivímetro controla la correcta concentración del detergente y su recuperación (arriba a la derecha), mientras que la concentración de esterilizante se controla midiendo los volúmenes de agua y esterilizante concentrado para cada circuito a limpiar.

El sistema dispone de la instrumentación y controles necesarios para funcionar de forma totalmente automática, avisando al operador cuando por falta de productos concentrados o agua no se alcanzan los parámetros programados.

En los modernos sistemas de control provistos de pantalla en color táctil, deben emplearse menús interactivos que faciliten el manejo de la planta por personal no especializado. Los parámetros que puede seleccionar el operador deben separase mediante palabras clave (pass word) de aquellos cuya modificación requiere la intervención del responsable.

Las pantallas deben también proporcionar la información suficiente para que el operario pueda saber en todo momento el paso en que esta la secuencia y/o si falta alguna condición para que la secuencia continue.

En las figuras siguientes pueden verse las pantallas en que se seleccionan las operaciones a realizar, el diagrama de la unidad de limpieza y las pantallas de modificación de los parámetros de limpieza a la que puede accederse mediante el password.